テーマとコンセプト

- テーマ

『素肌の健康を絹効(けんこう)で守る』

シルクの持つ効果・効能を生かした商品作り - コンセプト

笑顔がこぼれる素肌の輝き

人が生まれた時から持っているアミノ酸(天然保湿因子)とシルクが持つアミノ酸組成が酷似しているため、シルクが身体に優しく、お肌に馴染みやすいことが分かってきました。

特にシルクに含まれるセリシンは、シルクを染色する際に徹底的に除去されないと発色性や光沢感が出ない物質として邪魔者扱いをされ、セリシンの除去率を高める技術を争った時代もありましたが、研究の結果、セリシンの中に含まれるセリンという保湿成分がお肌に対して非常に役立つ良質なアミノ酸であることが判明しました。その後、保湿剤としてセリシンの開発が進むと需要も高まりました。

当社はシルクを繊維として使用する場合もセリシンを除去するのではなく、有効に生かす商品作り考えた先駆け的メーカーの一員と自負しています。

当社を設立以来23年間「シルクは健康繊維」をスローガンに、ひたすら素肌に優しい製品作りを今後も目指してまいります。

繭糸はフィブロインとそれを取り巻くように覆っているセリシンから成り立っています。

フィブロインは繭糸の約75%を占める繊維状のタンパク質で、絹の原料です。光沢があって非常にしなやかで水やアルカリ液でも溶けない性質があります。1本のフィブロイン繊維は約2,000本のフィブリルからできており、フィブリルはさらに直径10万分の1mmという微細なミクロフィブリルからできています。

セリシンは繭糸の約25%を占めるタンパク質です。2本のフィブロイン繊維を結びつけたり、繭をつくるための接着剤の役割を果たしますが、水に溶けやすい性質のあるタンパク質です。

「煮繭」とは繭のセリシンをお湯で溶かして繭を柔らかくすることで「精練」とは繭糸からセリシンを完全に溶かし、フィブロインだけを取り出す工程で、精練の作業をすると手がきれいになることが古くから知られ、それがセリシンの効果であることがわかってきたのです。

シルクは繊維の女王と言われるように自然の光沢感があり、コシがあってドレープ性の良さ、軽くて着心地が良いなど高級衣料繊維として愛され、その代表的な商品が着物でした。

シルクの機能性がまだ明確に解明されていない時代は「見た目」が重要視されてきました。着物の需要や天然繊維離れが進む中、徐々にシルクを構成するフィブロインの研究からセリシンが注目されるようになり、健康やスキンケアーを意識する消費者の後押しもあり、1990年後半頃からセリシンの特性を生かした商品が生まれ、当社も今まで綿やウールなどの繊維でしか生産されていなかった商品をシルクに置き換えて製品作りを始めました。

その代表的な作り方がお肌に当る裏側(内側)にシルク、表側(外側)を他繊維(綿・ナイロン・ポリウレタンなどの補強糸)を使用するプレーティング編みの技術改良でした。

お肌に優しい商品作りをしたいという考えが生産を実行させるきっかけとなりましたが、商品にシルクらしい光沢感が出ない場合が多く「シルク製品ではない」と酷評されたこともありました。光沢がなく、シルクではなく綿を使っているのではないかとのご質問や問い合わせをいただく事も多く、コツコツご説明をさせていただくことがお肌の内側にシルクが接触するだけでお肌の健康にプラスになるかを知っていただくきっかけになりました。

当時はお肌に優しいシルク商品を作りたいと思う一心で、あえて見栄えを捨て実益本意の商品作りを目指した結果、現在に至りました。今ではその作り方がシルク製品の基礎になり、その後多くの商品が同じような作り方で売られるようになりました。

シルクセリシンは大きく分けて下記のような機能を備えています。

それぞれの機能を有効に生かすための工夫として、商品によってセリシンを除去しすぎないように加工(除去抑制加工)を行います。これはシルクの三大機能を生かすためにセリシンが大きな役割を果たしているからです。

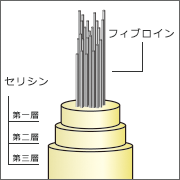

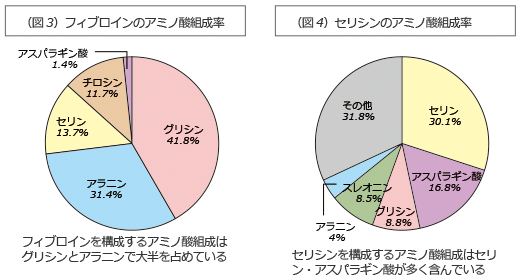

人間が本来持っている天然保湿因子(NMF)が肌のしっとり感のもとであり、図1で構成される大部分がアミノ酸であることがわかります。そのアミノ酸の組成内訳(図2)を見るとセリンという物質がもっとも高く30%を占めています。

セリシンのアミノ酸組成と比較するとわかるように、人間の持つアミノ酸組成とセリシンが持つアミノ酸組成は極めて近いものであって、自然界で存在する物質の中でセリシンが人の肌と組成が一番似ていることからもわかるように、人間の皮膚に素早く浸透し、お肌に潤いを与えてくれる保湿成分としての有効性が分かります。

セリシンにはセリンのほか、アスパラギン酸が多く含まれており、このフィブロインとセリシン両方の含有量を合わせると保湿成分のセリンはさらに多く含まれており保湿効果があると云われる理由でもあります。

シルクのアミノ酸は人が持つ天然保湿因子と酷似していることからお肌に馴染みやすく、優しい繊維と言われる所以です。特に繭糸の核となるフィブロインを覆うように存在するセリシンは保湿効果が高いセリンを多く含んでいるのがお分かりいただけると思います。シルクをお肌に接するように使用することで、お肌のしっとり感を保ち、紫外線から守るために有効的な使い方となります。

薄くて軽く、保温力が高いのでインナーや防寒商品(腹巻・保温パンツ・サポーター等)に最適な繊維で、その上通気性に優れているためムレを抑えます。

一定の保水性を維持しながらお肌が汗などでベトついたりする時は放湿、お肌がカサつく乾燥時期には吸湿しサーモスタットのように空気が乾燥するとお肌を守るために吸湿してバランス良く保ちます。季節・気温や室温に合わせて常に放湿・吸湿を繰り返し、ベストの状態に湿度を保つ機能です。

吸湿・放湿がバランス良く行なわれるため乾燥しにくく、他繊維に比べて帯電がおきにくい性質があります。嫌なパチパチ感が発生しにくく塵や埃が付着しにくくなります。

雑菌の繁殖を抑える効果があります。天日干しをすることで「放射減菌」作用が高まります。

シルクの欠点である「黄変」がなぜ起こるのかを調べてみる、と紫外線に晒されることでタンパク質が変化するからでした。紫外線はシルクの中に吸収されて閉じ込められることで黄変が起こることが分かりました。シルクを身につけていれば紫外線は届かずシルクの中に閉じ込めてお肌を守ってくれる繊維です。

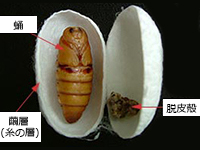

蛹(さなぎ)が糸を吐き出しながら繭層部分を構成してこの部分が繭糸として取り出されてます。繭を収穫した後80℃くらいの乾熱に晒して殺蛹(さつよう)して製糸工程に移され生糸が作られます

繭糸の周囲にはは「セリシン」という粘り気のある成分があり、糸がしっかりくっついて繭になっています。この状態の繭では糸を巻き取ることができません。繭から糸を繰る前に繭を煮ることでセリシンが溶け、柔らかくなったり、 糸を巻き取りやすく繰ることができるようになります。

繭から生糸を生産する工程を製糸といい、繭を作り出す糸は蛹からはき出された 糸で、その糸(絹繊維2本含有)は 0.5g。糸の長さは1,200??1,500mで、太さは2.8デニールで最終的に絹糸の太さは、約1デニール(1gで9,000m分の長さ)があります。

繭糸を取った後の繭殻や蛹を除去した後の原料は絹紡糸や紬糸などの紡績原料に使われます。当社が製品作りによく使用するのがこの紡績糸で、特に絹紡糸や紬糸は使いやすく、生糸と同じシルクの特質を発揮出来る糸で染色加工や織り・編み加工が比較的思い通りにできます。

絹紡糸は生糸と同じように光沢感があり細い番手があるので用途も広範囲に使用出来ます。(インナーや衣服用・セーター・タイツ・ショール等)

紬糸は糸が太い番手が多く、光沢感はないため綿糸と見間違える方もいますが、シルクとしての繊維機能を持った糸です。特にレッグ関係の商品に向いた糸で個人的には絹紡糸より吸湿効果が高いと感じています。

この他に真綿糸や生皮苧(キビソ)糸やこれらを原料として紡績をした糸を使用する商品もあります。現在では糸価が高騰し、採算性の問題や入手困難なことが多くなりましたが、これらの糸はしっとり感や光沢そしてシルクの機能を最大限に兼ね備えています。

真綿糸

しっとり艶やかな繊維

真綿糸の上を巻くように撚糸した状態

煮繭後、最初に吐き出される生糸の束になった糸を生皮苧(キビソ)という

乾燥して束ねられた生皮苧

精錬加工後の生皮苧

江戸時代に鎖国が行われ始めた寛永年間から品質改良が進められた。また、幕府は蚕種確保のため、代表的な産地であった旧結城藩領を天領化し、次いで同じく天領で、より生産条件の良い陸奥国伊達郡に生産拠点を設けて蚕種の独占販売を試みたのです。これに対して仙台藩、尾張藩、加賀藩といった大藩や、上野国や信濃国の小藩などが幕府からの圧力にも拘らず、養蚕や絹織物産業に力を入れたため、徐々に地方においても生糸や絹織物の産地が形成された結果、貞享年間(1685年)には初めて江戸幕府による輸入規制が行われ、更に同幕府の8代将軍徳川吉宗は貿易赤字是正のため、天領、諸藩を問わずに生産を奨励し、江戸時代中期には日本絹は中国絹と遜色がなくなってきたのです。

このため、幕末の開港後は絹が日本の重要な輸出品となり、明治維新後、1873年(明治6年)には、岩倉使節団が米欧歴訪中、イタリアを訪問しており、当時のイタリアの養蚕、生糸生産の様子を詳しく視察して知識を持ち帰り成果を上げていったのです。

その後は養蚕業、製糸業は明治以降の日本が近代化を進める上で重要な基幹産業であり殖産興業の立役者のひとつになりました。ほぼ前後して中国(清)でも製糸業の近代化が欧米資本及び現地の官民で進められて行くのですが、元々国内での需要と消費が多く生産者も多かった日中両国での機械化による生産量の増大は絹の国際価格の暴落を招き、ヨーロッパの絹生産に大打撃を与えました。

1909年、日本の生糸生産量は中国(当時は清)を上回り、世界最高となり生糸は明治、大正と日本の主要な外貨獲得源でしたが、1929年以降の世界恐慌では世界的に生糸価格が暴落したため、東北地方などを中心に農村の不況が深刻化(農業恐慌)したのです。

第二次世界大戦で日本、中国、ベトナムなど東アジア諸国との貿易が途絶え、欧米では絹の価格が高騰しため、このためナイロン・レーヨンなど人造繊維の使用が盛んになりました。戦後、日本の絹生産は徐々に衰退を始め、今では主に中国からの輸入に頼っています。1998年の統計では、日本は世界第5位の生産高でしたが中国、インド、ブラジルの上位3ヶ国で全世界の生産の9割を占め4位のウズベキスタンも日本を大きく引き離しているのが現状です。

2010年当時で市場に提供する絹糸を製造する製糸会社は国内では2社のみとなっている状態です。しかし養蚕・製糸技術は世界でトップクラスのレベルを誇っており今なおその技術は世界の養蚕・製糸を進める後進国に技術援助に貢献しながら後世に残るでしょう。現在では繊維としてのシルクだけではなく化粧品や食品そしてサプリメントや薬品にまでシルクのアミノ酸は使われる分野が広がりシルクのイメージを大きく変えました。

参考資料:大日本蚕糸会文献